菲翔是广汽菲亚特在国内推出的首款国产车型,它在C-NCAP测试中取得了五星的好成绩,这背后有哪些故事呢?我们还是从菲翔的诞生地——生产线说起吧,尤其是直接关系到车辆被动安全性的冲压和焊接工序,有很多值得一看之处。

★★★★★ 冲压车间

钢材来自宝钢

全自动化生产确保高效率、高精度和生产安全

质检贯穿整个冲压的过程之中

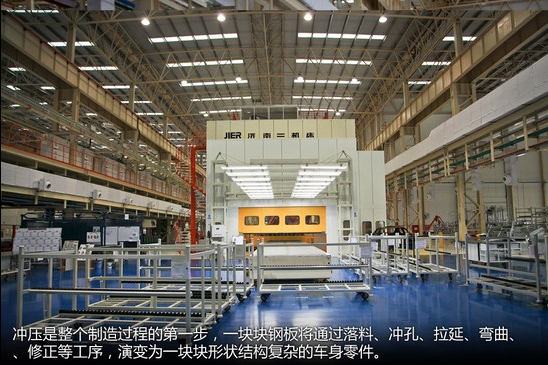

冲压是整个制造过程的第一步,一块块来自宝钢的钢板将通过落料、冲孔、拉延、

弯曲、翻边、修正等工序,演变为一块块形状结构复杂的车身零件。

冲压车间主要负责完成“四门两盖”以及车身侧围、翼子板等覆盖件的制造。底盘的一些冲压件、加强件则由供应商提供。

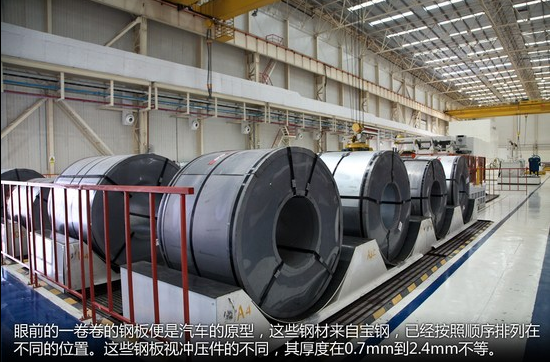

眼前的一卷卷的钢板便是汽车的原型,这些钢材来自宝钢,已经按照顺序排列在不同的位置。这些钢板视冲压件的不同,其厚度在0.7mm到2.4mm不等.

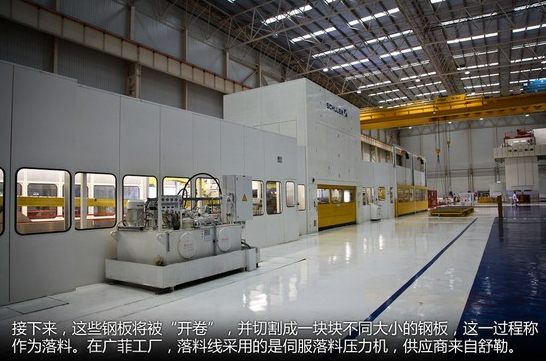

接下来,这些钢板将被“开卷”,并切割成一块块不同大小的钢板,这一过程称作为落料。

在广菲工厂,落料线采用的是伺服落料压力机,供应商来自舒勒,较高的生产效率、较低的能耗是其特点。据厂方介绍,落料线一分钟能冲压75次,而普通的设备同样时间内冲压次数仅有四十余次。

经过初步“修剪”的钢板将经过冲压线,进行3维的立体冲压。冲压并非一次便能完成任务,依据工件的不同,冲压件往往需要经过多轮的冲压、定型。

眼前是生产线里是来自济南二机厂的5台压机。这些压机依据模具的不同,拥有不同的冲压任务。

常见的几个工艺包括:拉延、切边、整形、翻边、冲孔等。这几项工艺会重复、组合出现,具体的顺序依据不同的工件会有所不同。

简单解析一下上面的几个专业名词:

拉延:一般是第一套工艺,能够将初次修剪的钢板压成基本的立体造型。

切边:与字面意思相符,就是把冲压之后的多余钢材去掉。

整形:与人类的整形相似,冲压件的整形要求把冲压件做到最标准、统一。

翻边:就是把零件边缘进行翻边处理。

冲孔:相信一般人看字面就能理解,只不过这里指的“孔”可大可小,“开天窗”也属于冲孔的一种。

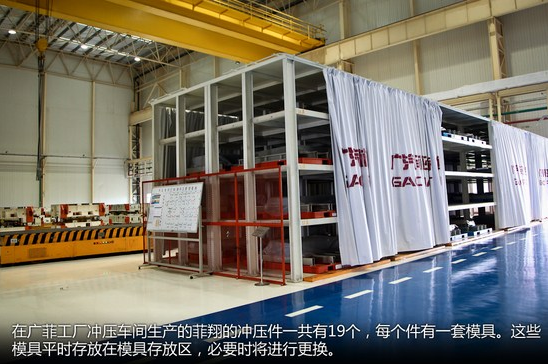

在广菲工厂冲压车间生产的菲翔的冲压件一共有19个,每个件有一套模具。这些模具平时存放在模具存放区,必要时将进行更换。

在模具存放、保养区,还有一台压机供日常维修、保养使用。

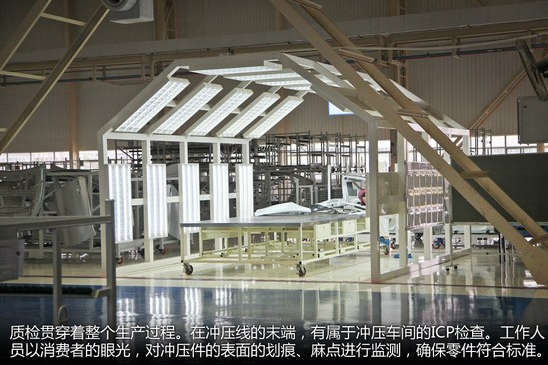

质检贯穿着整个生产过程。在冲压线的末端,有属于冲压车间的ICP检查。工作人员以消费者的眼光,对冲压件的表面的划痕、麻点进行监测,确保零件符合标准。

而在冲压车间的另一个角落,有质检部门的监测中心,这一部门主要利用三维坐标仪,对零件进行数据层面上的检测。

★★★★★ 焊装车间

激光焊接更规整,强度更高

焊接机器人超过200台,自动化焊接超过65%

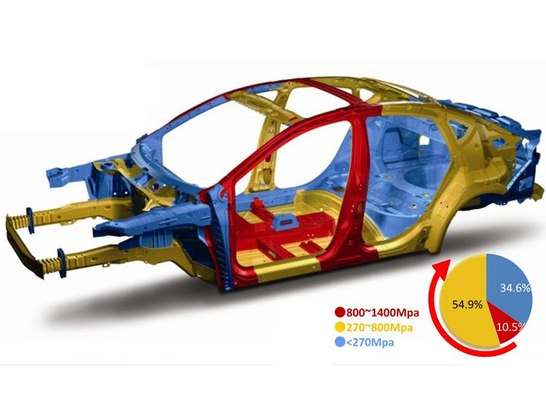

内部强化件最高强度1300MPa

一块块钢板在冲压车间已经演变成车身各部位的零件,接下来,这些车身部件将在焊装车间完成组装。

从官方数据来看,焊装车间一期的机器人达到了232台,自动化焊接率达到了65%,自动化程度较高。

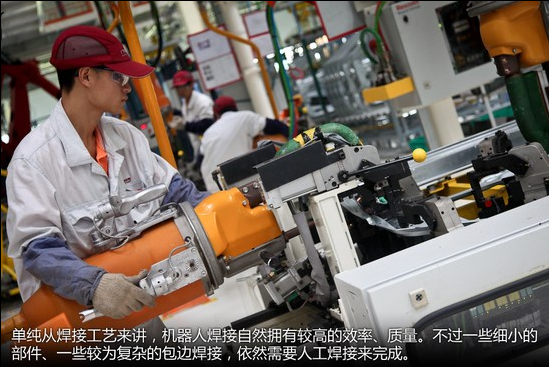

单纯从焊接工艺来讲,机器人焊接自然拥有较高的效率、质量。不过一些细小的部件、一些较为复杂的包边焊接,依然需要人工焊接来完成。

在菲翔身上,地板、分拼、小的分总、侧围内板、四门包边等等焊接任务均由人工完成。

焊接首先是分部位进行,底盘、两边的侧围是不同的流水线,所有焊接好的底盘、侧围将经过总拼工位,完成焊接。

眼前的是已经组装好的地板板块,位于地板中央的,是加强的横梁,这种加强件同样出现在防火墙的位置,确保乘员舱的强度。

如果阅读过之前广汽菲亚特工厂参观文章的网友一定对总评工位有很深刻的印象。这个由多18个机器人组合而成的工位将完成地板,左右侧围,和车顶横梁定位及总成的焊接。

弥补上一次参观未能见到总评工位实际运行的遗憾,这回参观恰巧遇上了总拼工位的运作。不必太多的语言描述,对此感兴趣的网友可以直接点击文章开头的视频,以最直观的方式了解这一工位的工作情况。

工作人员介绍,总拼工位投产初期能在60秒完成一台车身的焊接,并随着产能的提高不断提速,设计极限是49秒完成一台车身的焊接!

在总评工位附近有一块空白的白色区域,工作人员透露,这些空位是为未来的四款车型进行预留。未来这一位置会摆放4副夹具,能够进行四种不同车型的柔性生产。除菲翔三厢、两厢两种版本以外,未来与菲翔共享平台的Jeep新一代指南者也有望在这里投产。

除德系的一些厂家以外,包括PSA甚至一些自主品牌,都应已经使用激光焊接技术。菲翔自然也没有例外。

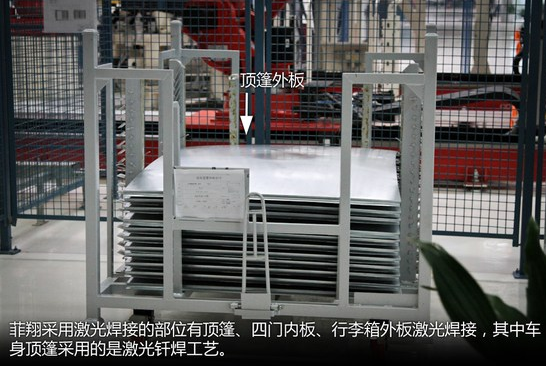

相比普通的点焊,激光焊接有焊缝的强度高、焊接速度快、热影响区窄以及焊缝美观等等特点。由于激光焊接的厚度有限,所有多数运用在薄材焊接上。在菲翔身上,采用激光焊接的部位有顶篷、四门内板、行李箱外板等等。

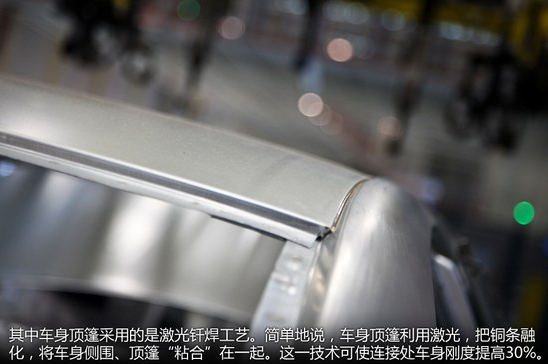

其中车身顶篷采用的是激光钎焊工艺。这一工艺是利用聚焦的激光能量,对链接部位进行加热,使钎料融化填补焊缝,完成金属板之间的链接。简单地说,车身顶篷就是利用激光,把铜条融化,将车身侧围、顶篷“粘合”在一起。这一技术可使连接处车身刚度提高30%。

车门激光熔焊是将白车身车门内板、窗框加强板等,通过激光焊接成门内板总成。区别于前面介绍的“粘合”,车门处的激光熔焊应该理解为“用激光融化加强版与覆盖件”,是两者融合一起。

在密封的激光房里面,其中1台机器人在92秒内完成前门50个激光凸点与后门45个激光凸点,而另外1台机器人在92秒内完成前门52条激光熔焊焊缝与后门45条激光熔焊焊缝。

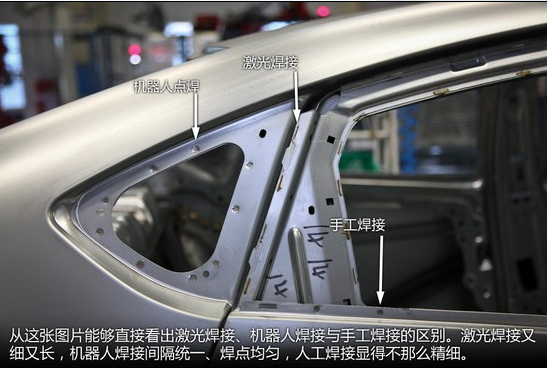

从这张图片能够直接看出激光焊接、机器人焊接与手工焊接的区别。激光焊接又细又长,机器人焊接间隔统一、焊点均匀,人工焊接显得不那么精细。

在视频中,大家可以看到工人们正在进行的点焊操作。在操作时,可以看到焊枪的2个电极向2块钢板加压力,并通电流加热使贴合点熔化,使贴合点牢固结合

图为工人利用中频焊枪对车门部件进行焊接。这种中频自适应焊接控制系统的焊机能减少能耗50%以上。

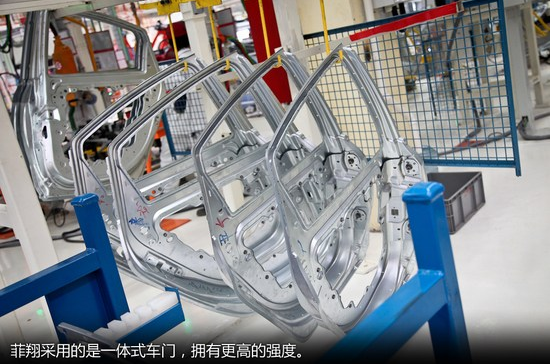

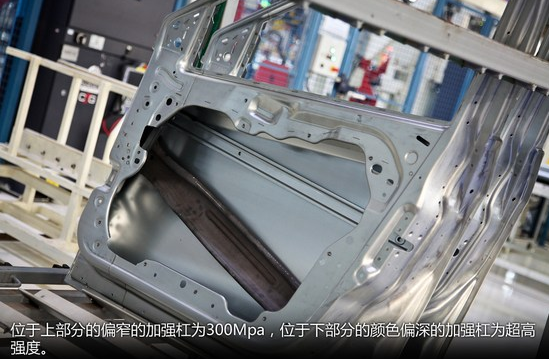

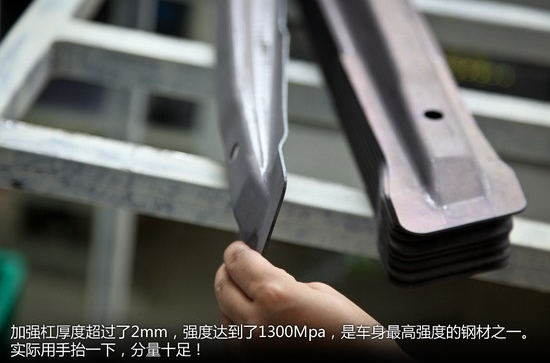

既然说到车门,顺带把车门的内部结构图片贴出。从图中不难看出,菲翔车门采用一体成型,内部附有两根加强杠。位于上部分的偏窄的加强杠为300Mpa,位于下部分的颜色偏深的加强杠为超高强度,厚度超过了2mm,强度达到了1300Mpa,是车身最高强度的钢材之一。实际用手抬一下,分量十足!

与其他车间一致,焊装完成的白车身需要经过多重监测功率。其中车间的ICP检查,工作人员以消费者的眼光,对冲压件的表面的划痕、麻点进行监测,确保零件符合标准。图中的白车身便是经过打磨处理后的白车身。

除ICP检查以外,质检中心还会对车身进行抽查,进行三维坐标仪数据上更精确的监测。据工作人员透露,目前试生产阶段,每5个车身便会抽查一个,确保生产的质量。

★★★★★总装车间

保险杠、护板设计合理,用料扎实

菲亚特集团的零部件体系,与国际接轨

完善的检测工序,确保整车出厂的稳定性

有了车身,下一步需要在车身上装入悬架、发动机、内饰等等部件,这也是最有看头最容易看懂的地方。首先是网友所关心的保险杠部分。从拍摄的图片来看,菲翔车前提供了两根防撞梁。上面较宽的是主保险杠,其厚度在2mm左右,采用常见的溃缩吸能盒+螺栓的链接方式。从之前拍摄的图来看,尾部保险杠厚度同样在2mm左右。

除上方的主保险杠,菲翔前端下沿还有一个较细的防撞梁,与这根小防撞梁相连接的,是高强度的铝合金材质的纵梁。对于这根小的防撞梁有几种说法,其一为保护行人;其二为保护水箱;其三为主防撞梁的补充。无论哪种说法,都可以看出菲翔在安全方面的用心所在。

除发动机外,首批量产车型身上还有不少的“进口件”。从悬挂摆臂、刹车片等地方,还可以看到阿尔法罗密欧、蓝旗亚的标志。不过这些信息并不意外,菲翔所用的CUSW平台,未来还将延伸出上述品牌的多款车型,零部件的共用十分正常。

发动机、悬挂等分部件安装妥当之后,将在合体工位与车身进行结合。眼前的红色车身正准备与底盘相结合,据悉,车间内采用了最新底盘与车身合装工艺,能实现高节拍下螺栓自动拧紧。车身与底盘结合之后,将进行下一步的总装。各种隔音材料、座椅、大灯等部件将在下一个环节进行,包括对于安全性至关重要的气囊等部件。

发动机舱下面带有厚实的发动机护板,免去了后期加装的麻烦与费用。

经历以上几个环节的总装之后,菲翔的样子终于出来了。但是程序尚未结束,接下来的是一系列的检测环节。

眼前的菲翔正在进行四轮定位检验。在这个工位中,操作员观察车地坑显示器实时显示的车辆四轮参数,通过调整转向横拉杆上的调节螺杆,来使车辆的前束值满足每款车的设计要求。准确的四轮定位对于车辆的动态性能和行驶安全也非常重要。

前束、外倾角这些参数是怎样得出来的呢?非接触式四轮定位仪在每个车轮位置都设置有两个3D+车辆传感器,测量时,每个传感器发射出15条激光打在轮胎的位置,传感器上的摄像头自动捕抓这些影像,虚拟出车轮所在平面,通过坐标、高精度的算法,把前束、外倾角等参数计算出来。

接下来,菲翔还得驶上转鼓试验台进行测试,后面还有尾气分析、淋雨间的密封性测试以及道路试验等等。在检测方面,广汽菲亚特是国内首家引进全套电器诊断设备和采用悬架震动实验台的厂家,前者确保各零部件总成在装车前的功能正常,后者消除车辆在下线时底盘悬架的各种应力,确保了底盘品质优良。

小结:经过上面的生产工序,并最终进行一系列的检测之后,菲翔才算是正式诞生。在菲翔的诞生过程中,各种质量检测、监控一直围绕左右,可以看出广汽菲亚特对质量和车辆安全性的重视。

广汽菲亚特无锡金鹰菲翔店

销售电话:0510-83333500

24小时服务热线:18021194499

地址:无锡市北塘区凤翔北路2号神州国际

无锡欧美品牌购车群:69825150

无锡日韩品牌购车群:78343730

无锡自主品牌购车群:97149090

车主之家无锡站微信号:2253493092

车主之家无锡站团购咨询热线:0510-83131365

车主之家无锡站团购专员电话:18021192089 18021190679

车主之家无锡站团购报名链接:http://wuxi.buy.16888.com/