在当前国内汽车市场中,大型SUV颇受消费者青睐。上汽大众旗舰大型SUV

Teramont途昂上市后4个月热销28,129辆,树立起大型SUV市场标杆。Teramont途昂以高端品质彰显强者实力,其品质的铸就离不开先进的制造工艺。强者是怎样炼成的?让我们一起探秘上汽大众宁波工厂,对Teramont途昂的制造工艺一探究竟。

强者之型:大尺寸、高精度

上汽大众宁波工厂总建筑面积达48.9万平方米,拥有冲压、车身、油漆、总装四大车间,以及技术中心、培训中心、能源中心和展示中心等相关配套生产辅助设施。

Teramont途昂是上汽大众目前体型最大的SUV,其长宽高分别为5,039mm、1,989mm、1,773mm,如此大尺寸的车身需要先进的冲压设备,将钢板冲压成车身零件。宁波工厂冲压车间采用了目前国内汽车制造业中最先进、自动化程度最高的机械冲压生产线——9100T高速伺服压机线。该压机线具有高冲次、高质量、大尺寸和低耗能的特点,并采用先进的料片拆垛方式,整线连续运行,每分钟可以冲压18个零件,其4.6m*2.5m的宽大压机台面可完全满足Teramont途昂的零件生产。

为提高Teramont途昂各零部件之间的匹配精度,生产中广泛采用高精度加工模具,使成型零件的尺寸波动控制在±0.2mm以内,保证整车外观浑然一体。而针对车身侧围、门内板和底板等部位,Teramont途昂应用了整体冲压成型工艺,避免二次焊接,在有效加固车身强度的同时,大大提升了外观的美观度。

强者之躯:铸就“钢筋铁骨”

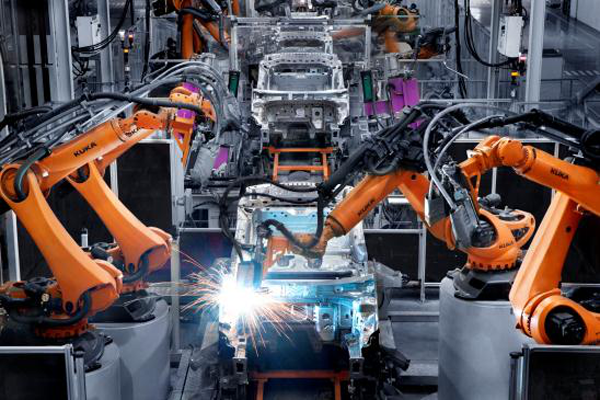

经过冲压后的车身零件进入车身车间进行焊接,Teramont途昂的“钢筋铁骨”在这里铸就。宁波工厂车身车间拥有536台机器人,自动化程度高达86%,每51秒就有一台车身下线。

对于一辆大型SUV而言,车身强度是非常重要的。Teramont途昂全车高强度钢使用比例超过80%,整车的关键部位诸如:A柱、B柱、前排脚部空间横梁、中央通道、后部纵梁和横梁等部位均采用军用级强度的热成型钢材。在焊接方面,Teramont途昂的车身顶部及侧围、前后风挡以及门框周边等连接处均采用激光钎焊技术,同时四车门采用激光焊接技术,使Teramont途昂的车身美观度及刚度得到显著提高。不仅如此,Teramont途昂整车焊点5200多个,远远多于普通车型,车间内对于每个焊点、焊缝均会进行多重检验,严格控制车身质量。

强者本色:展现个性色彩

Teramont途昂共有天鹅绒棕、冰岛银等8种车身颜色,满足不同消费者的需求,这些个性化的色彩在油漆车间中实现。在这里,Teramont途昂经过预处理电泳、PVC密封、面漆、空腔注腊等步骤后呈现不同的色彩,并满足车身的保色、耐腐蚀、耐污染、抗紫外线等要求。

在预处理电泳环节,上汽大众油漆车间采用先进的车身翻转(RODIP)技术,将车身完全浸没在电泳槽内,有效提高电泳涂装的质量,确保车身防腐性能。为确保喷涂质量的稳定及漆面的均匀美观,油漆车间采用全球领先的2010水性漆工艺,配备最先进的7轴全自动喷涂机器人,不仅提高了油漆的利用率,而且保证了产品的质量。

强者炼成:品质稳定可靠

经过涂装之后,Teramont途昂进入了总装车间。宁波工厂总装车间采用了模块化装配工艺布置,其中,底盘与车身合装系统将复杂的底盘合装工作分解到10个合装工位进行,使用85把高精度枪,严格控制拧紧扭矩。其中,2个自动拧紧工位通过14根自动定位高精度拧紧轴,对底盘进行自动定位和拧紧工序,使车辆底盘部分的40多个连接点一次合拢到位,实现高度自动化生产,提高了Teramont途昂底盘安装的稳定性和一致性。

每辆Teramont途昂在装配完成后,都要经过100%的下线检测,才可以驶下生产线。下线检测包括前束/转鼓功能检测、路试异响检测、雨淋密封性检测等多个环节。在合格的下线车中,工厂还会进行抽检,充分保证每一辆Teramont途昂都拥有稳定可靠的产品品质。

一辆辆Teramont途昂驶下生产线,凝聚着上汽大众先进而严谨的制造工艺。承载着消费者的信任,Teramont途昂将陪伴更多生活中的强者们驶上新路途。

关于我们 | 联系我们

| 加入我们 | 手机版 | 网站地图 | 好卖车 | 分站加盟

关于我们 | 联系我们

| 加入我们 | 手机版 | 网站地图 | 好卖车 | 分站加盟